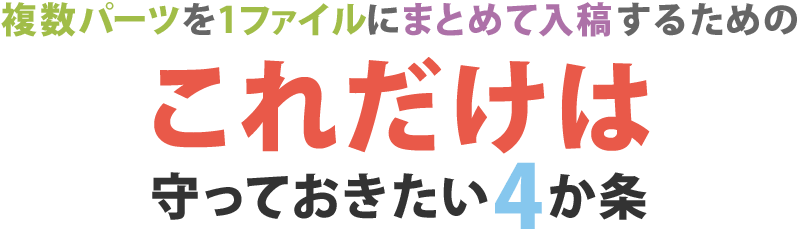

❶サポートがつく面にはディテールを施さない

サポート面が荒れるのは、サポート材を用いる出力方式全般の弱点です。

この面は磨くことを前提として分割、配置をしましょう。

※高硬度樹脂 D-SR1のサポートを外す場合は、工具を使用して適切に切除してください。破損の原因になります。

詳しくは、「サポート材の除去や後加工」をご覧ください。

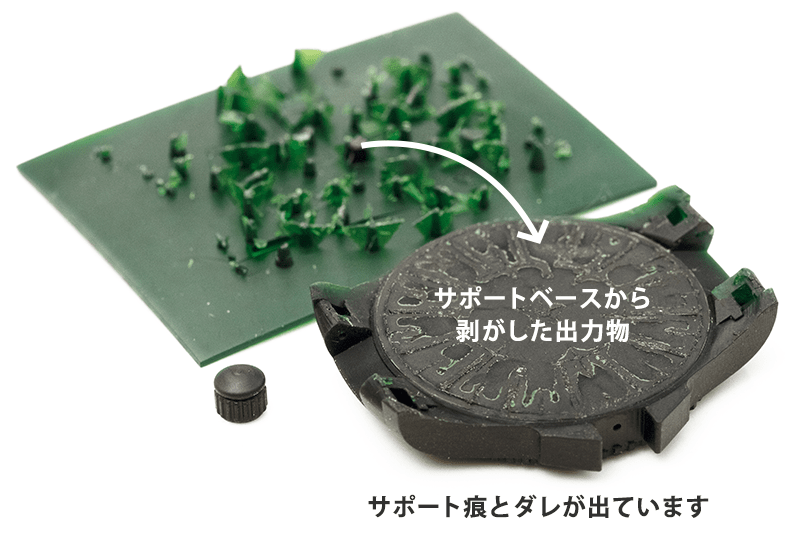

❷オブジェクト間の距離は3mm以上

サポート柱はオブジェクトの横にも配されます。

そのため、オブジェクトを隙間なく詰め込むと、正しいサポーティングができない場合があります。

必ず上からみて3mm以上の間隔をあけるようにしましょう。

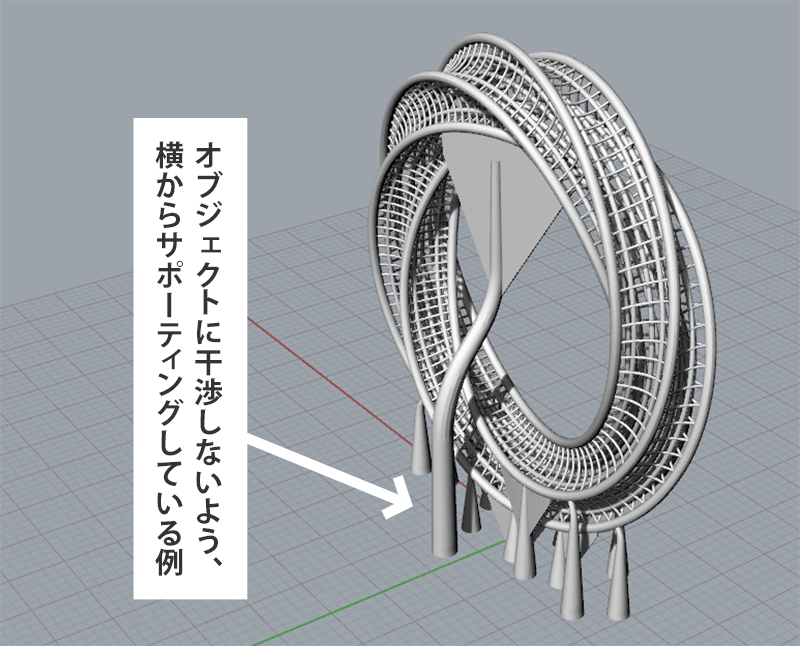

❸オブジェクトの下端は同一平面上に揃える

複数のオブジェクトを配置する際は、下端の高さを揃えてください。その面がサポート側となります。

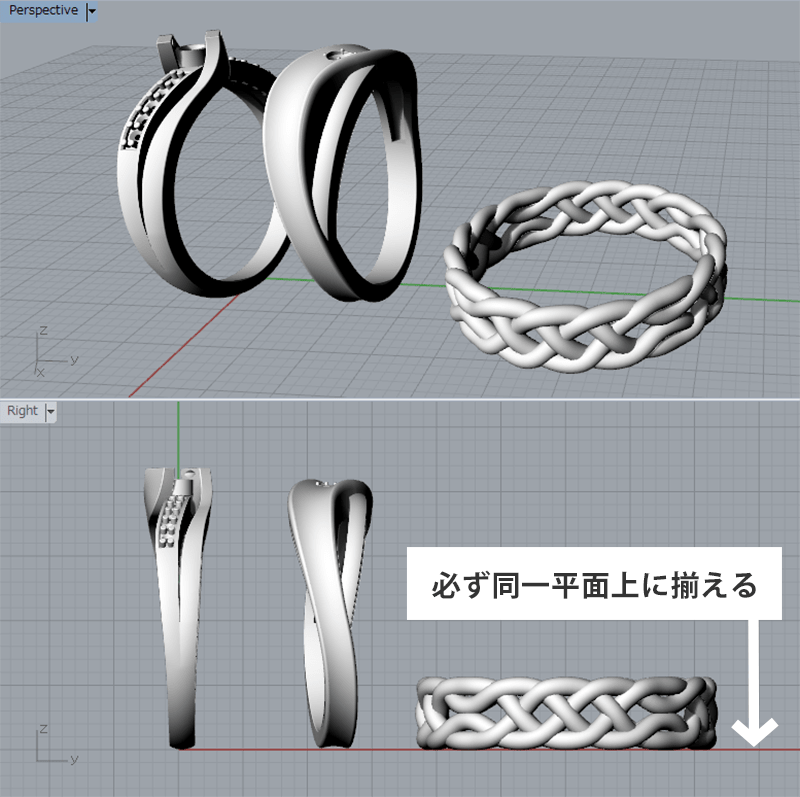

❹配置角を最適に

3Dプリントでは出力の角度によってクオリティが大きく左右されますが、

複数パーツの混在するファイルをご入稿いただいた場合、お客様が配置されたそのままの状態で出力されることとなります。

(デジモデでは、複数パーツ1つ1つを最適な配置角に調整することができません。)

つまり、良質の出力物をお安く手にしていただくには、お客様ご自身での配置角へのご理解とご調整が必要です。

最適な配置角については、お尋ねいただければその都度対応させていただいておりますので、ご入稿の際にご遠慮なくお申し付けください。

もちろん、1パーツ1ファイルでのご入稿に対しましては、こちらで最適角度へ調整の上出力させていただきます。

※ご自身で配置された配置角に起因する出力不良につきましては、保証いたしかねますのであらかじめご了承ください。